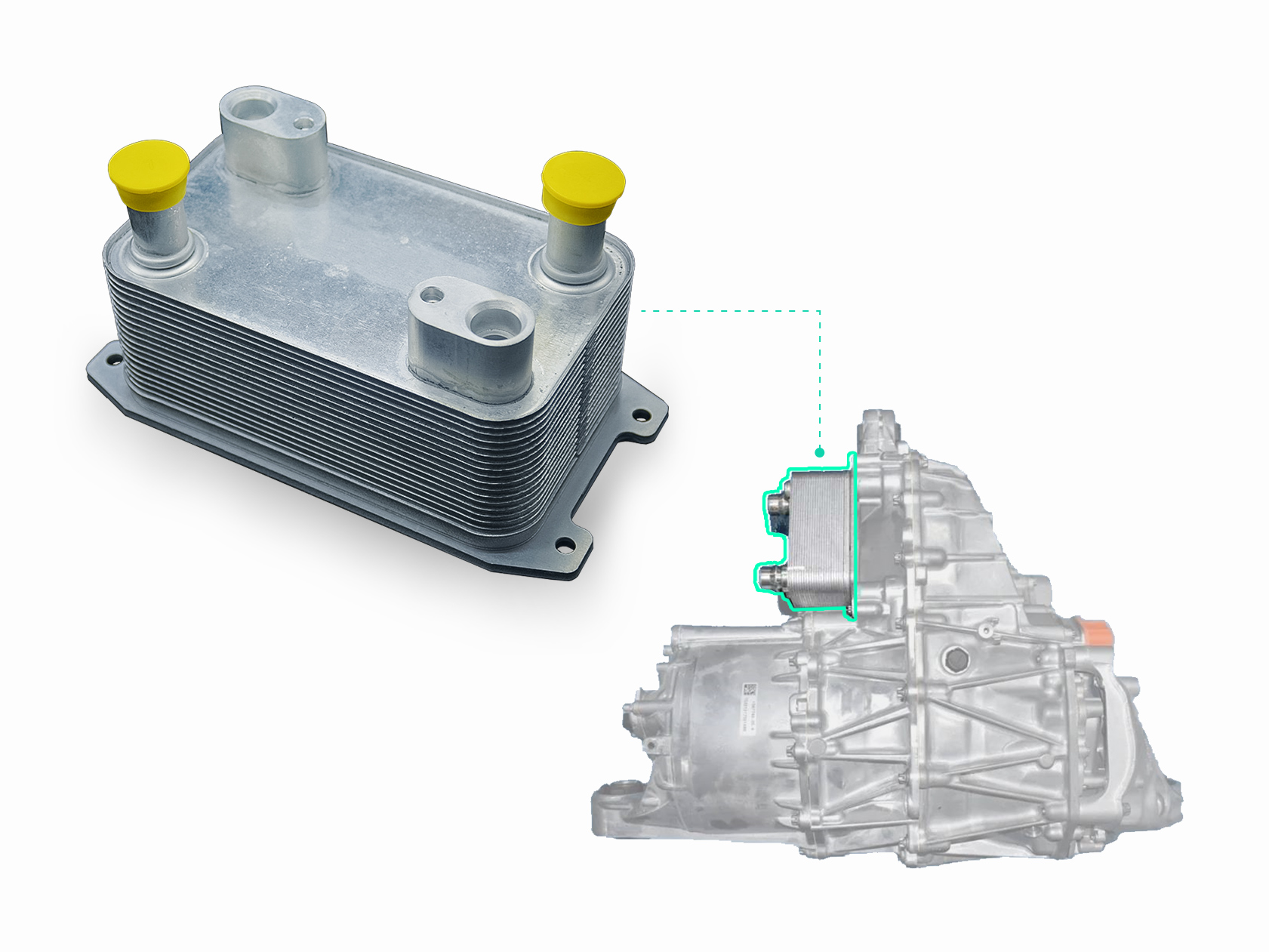

在新能源汽车热管理系统中,油冷器是电驱系统热交换的核心部件,其制造工艺直接影响整车的性能与可靠性。

油冷器示意

铭沣依托在新能源热管理领域的技术沉淀,为客户提供成熟的油冷器自动化组装整线解决方案,覆盖设计、生产、检测全流程,实现各工序的高效协同与稳定控制,助力客户达成高精度、高一致性的规模化生产。

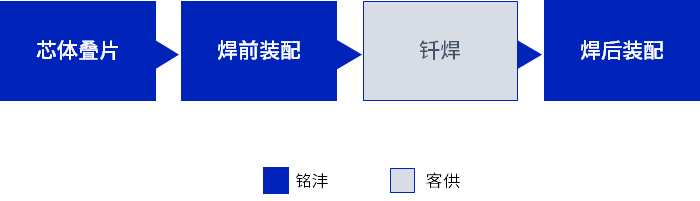

油冷器组装包含四大关键工序,每个工序都面临不同技术挑战。铭沣提供的解决方案在确保最终产品的高性能、高可靠性的同时,显著提升了产线自动化水平。

芯体叠片-15秒稳定节拍

油冷器的芯体由多层板片与翅片精准堆叠而成,叠片精度直接影响热交换性能。铭沣通过优化生产流线设计,将芯体叠片与端盖安装工序分离,有效减少工序间的干扰。

双轨道上料模组与AOI视觉检测技术的采用,确保了零件供应的持续性与精准防错。

这一方案不仅将生产节拍控制在15秒,更提升了芯体叠片组装的生产效率及良率。

焊前叠片工序

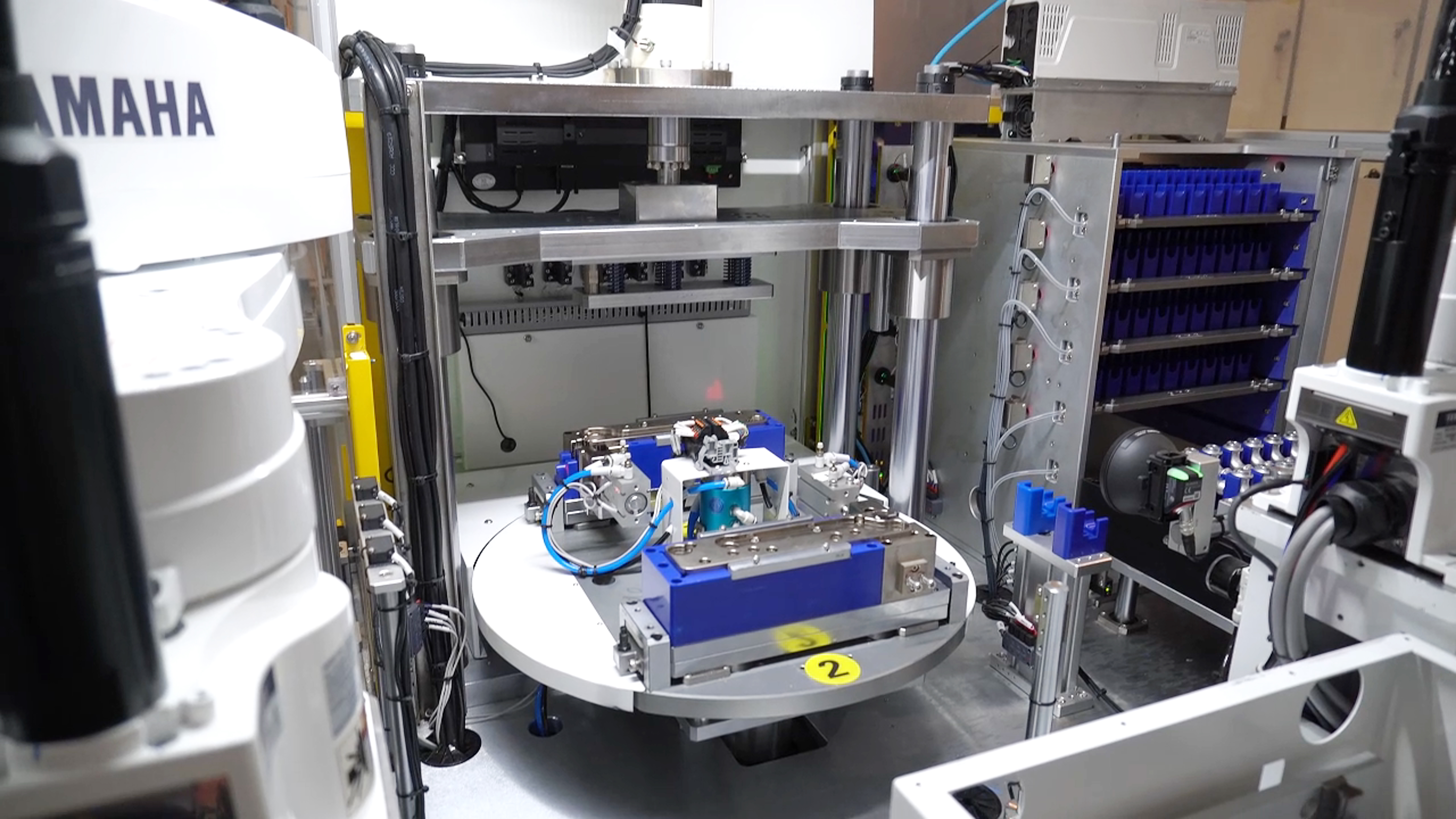

焊前压铆-自动化升级

焊前压铆对焊接效果与产品一致性至关重要。铭沣集成自动化上下料系统与转盘式压铆模块,全面替代人工压铆作业,更大幅提升了装配效率,实现了焊前装配的标准化和自动化。

通过高精度治具定位与AOI压铆结果检测,确保上、下盖板与进出口接头等零部件连接的精准性和一致性。

焊前压铆工序

焊后组装-人机协作优化

焊后组装,主要是将配套的安装支架通过防松螺栓、螺母与油冷器锁付装配。铭沣采用送钉拧紧模组、转盘流转与机器人上下料辅助的方案,实现了装配过程的全自动化。

通过优化人机协作模式,减少焊后人力50%,并大幅降低在岗人员作业强度,同时确保了装配精度与检验效率。

.jpg)

焊后组装工序

服务于多家知名Tier1供应商 — 铭沣致力于为新能源汽车零部件装配领域提供高效、可靠的解决方案,助力用户在激烈的市场竞争中脱颖而出。