伴随新能源汽车市场的发展,传统汽车生产面临巨大的转型挑战,生产企业需应对产品迭代速度快、生产交期要求短、投入产出比要求高等需求,这给非标自动化集成商带来了许多挑战和困难。

铭沣工业自动化凭借10余年在拧紧组装、视觉检测的技术积累,与全球电动汽车领域热管理系统和部件的龙头企业合作,开发热管理模块总装线,攻克了数个生产难点及行业瓶颈。

已交付的产线针对剂侧集成模块,目前,已在客户端成功运行时日,获得了高度认可。该剂侧集成模块总装线,共12个工站,具有多产品兼容、高精度作业、一装一检、高节拍,生产过程数字可视化等特点及优势。

高精度控制及可靠检测

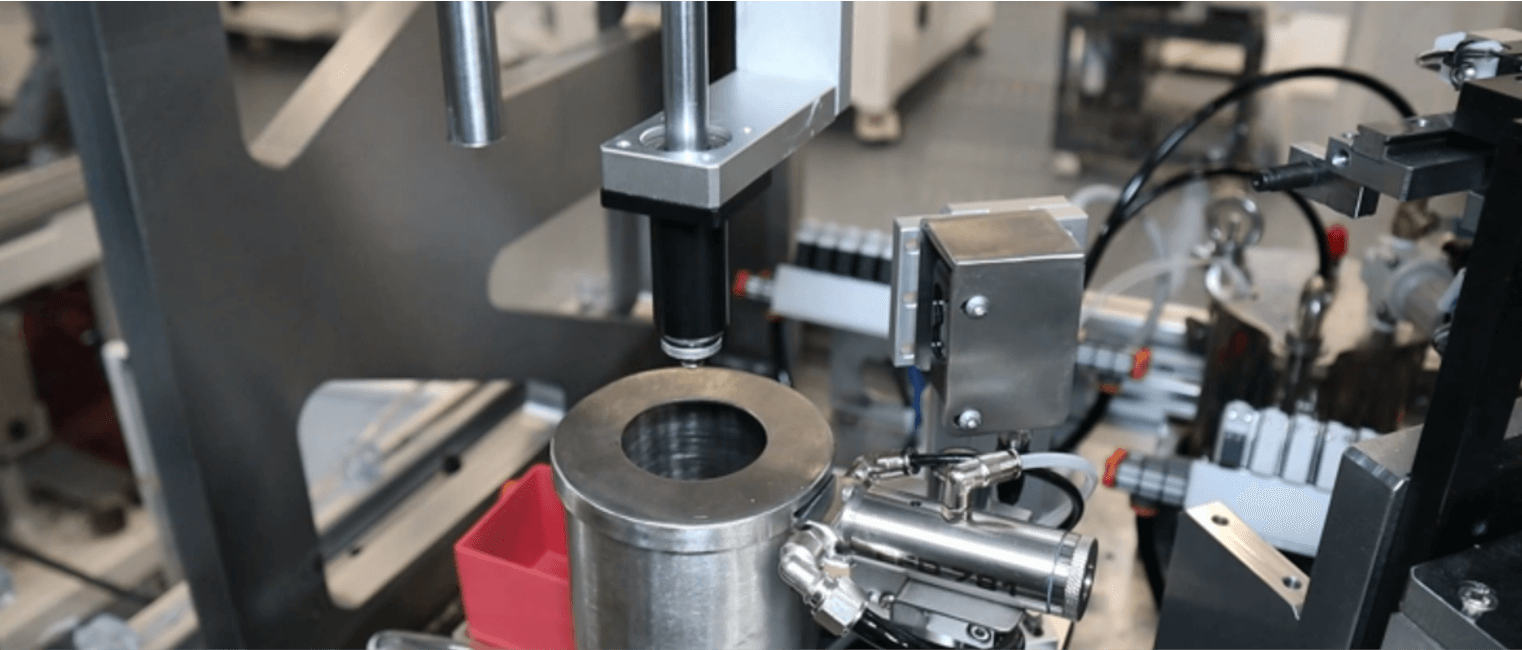

O型圈安装

众所周知,O型圈被广泛应用于气密、泄露等工艺环节,然而,O型圈的安装面临一个普遍难点:喷涂量及均匀度。涂油的主要目的是为了润滑O型圈以便安装,过多的油量会造成污染,影响产品性能,而过少的油量则会影响产品安装。如何精准控制喷涂量,并且对均匀度进行有效检测,便是安装O型圈的具体挑战。

铭沣机械工程师经过设计与模拟,以及对喷油方式、喷油量、测试光源及相机参数的精准调试,成功实现了10±0.1mg均匀喷涂及可靠检测。

生产节拍有效提高

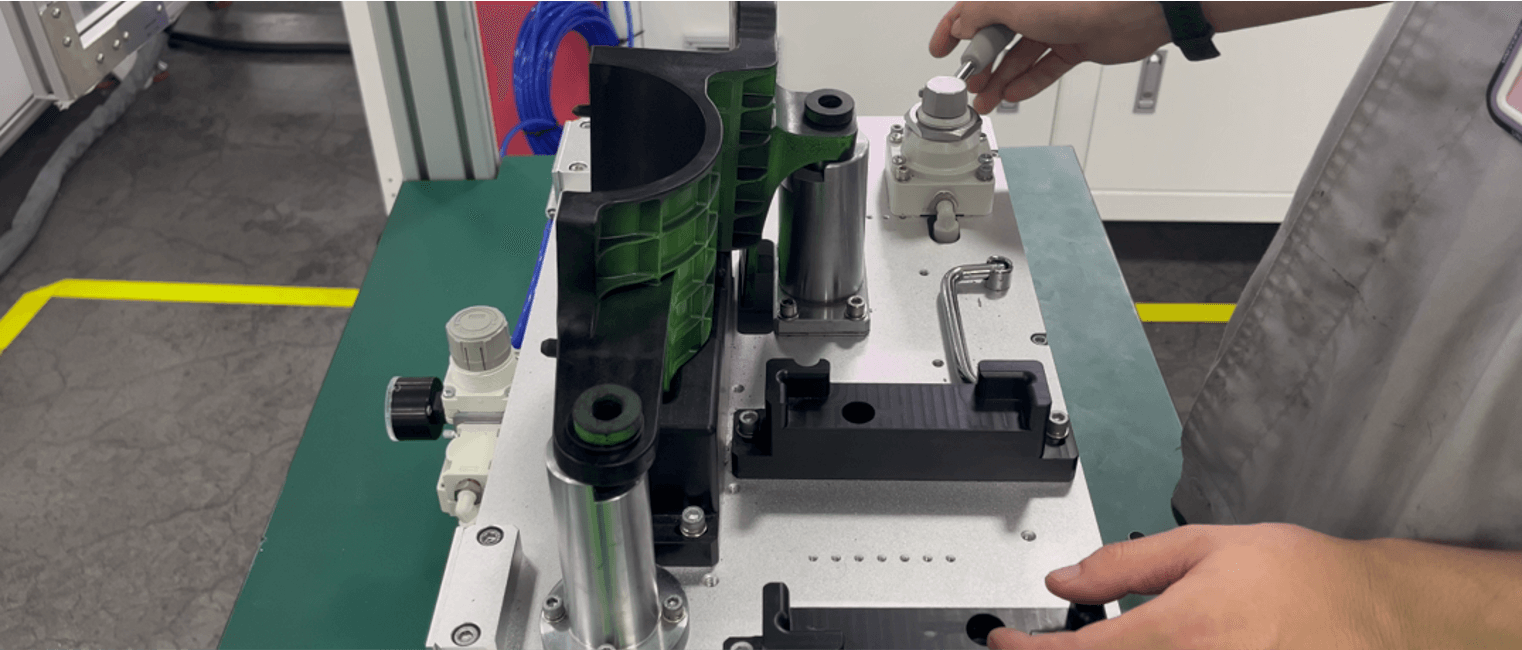

减震垫圈组装

散热管理模块的减震垫圈,不同于普通产品,厚度更大和硬度更高,人工安装平均用时为10~20秒/个,而一个部件上往往有多个减震垫圈,而传统的装配工站结构复杂、良率差、节拍低,是普遍的行业痛点。

通过对实际生产工艺的深入研究,铭沣采用了突破性的创新安装方式,借助气缸伸缩的原理以及定制化安装模块(实用新型专利已申请,发明专利申请中),实现了减震垫圈的快速安装,将组装效率提高数倍,并大大提升了产品良率。并且,新型工站占地少,可灵活移动,突破了行业瓶颈。

攻克微小部件安装难题

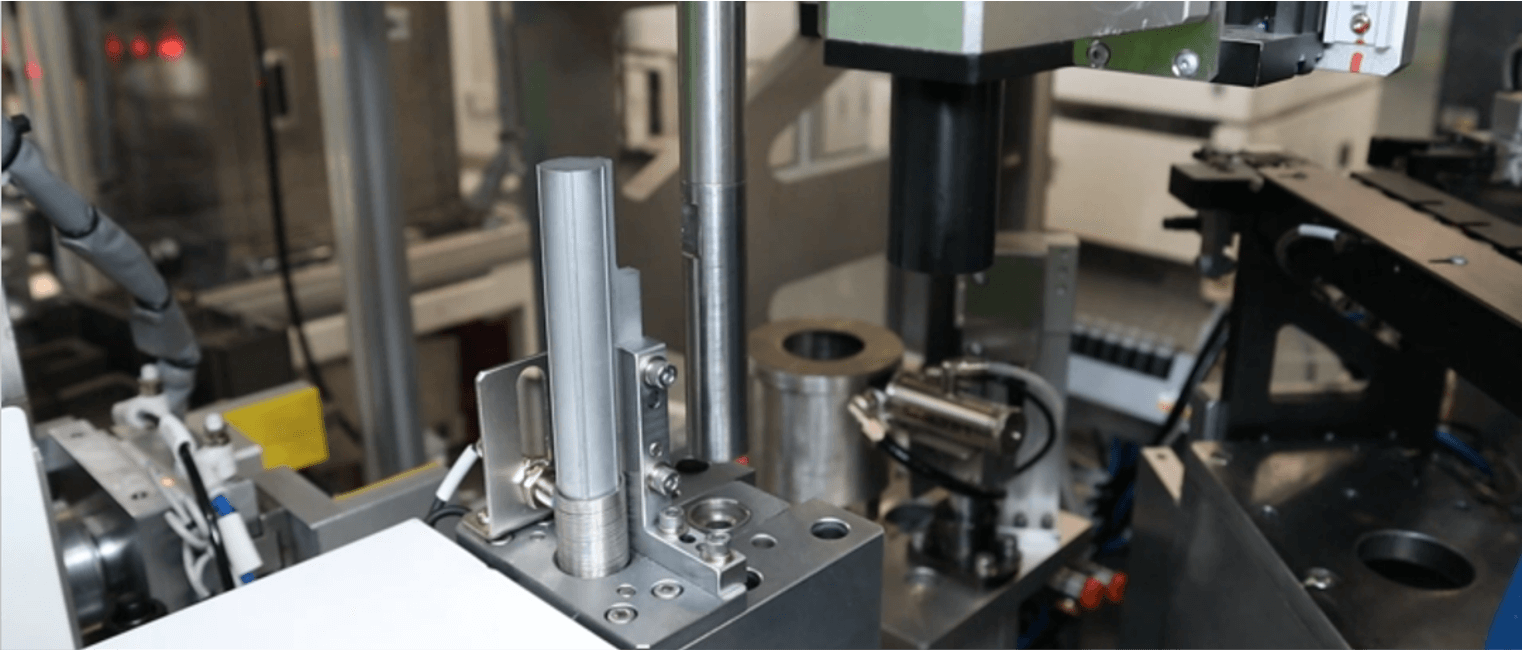

固定卡簧安装

卡簧易变形、难拾取、尺寸小等特点,为卡簧在产品内部的安装带来了极大的挑战,而安装难度系数随卡簧尺寸的缩小呈指数级提升。

本条生产线攻克了厚度为0.46mm, 吸附面为0.6mm的卡簧安装及检测工艺。并且,为避免来料原因而导致的实际大小偏差,我们对卡簧供料、切料、拾取、精确定位、安装及安装检测等一系列工艺流程进行了全面的研究及优化,最终,实现了稳定流畅的生产。

生产过程数字可视化

线级MES

“智能制造、数字先行”,随同硬件一起交付的还有铭沣的定制化线级生产管理系统,针对实际生产过程,结合上层工厂ERP及设备数据层,可以对生产线物料、生产过程、质量及溯源、设备及维保等进行管理监控,并通过数据可视化功能展示关键数据,方便管理者实时查看,对数据进行分析,对生产问题进行追溯和查究,有效提升了产线管理的科学性和精准性,助力客户创建数字化车间。

这条剂侧集成模块组装线一共实现了4种产品多种高难度组装及检测需求,获得了客户对铭沣自动化软硬件实力以及服务质量的高度评价。同时通过服务更多电动汽车生产企业,铭沣在新能源汽车零部件组装领域不断积累技术及经验,有效助力客户提升生产力及竞争力。